Asigurarea stabilității și siguranței structurale a Seria de conducte din oțel din carbon este o provocare inginerească multifacetă, care implică toate etapele de la proiectare, construcție, utilizare până la întreținere. Pentru a-și asigura stabilitatea și siguranța în utilizare pe termen lung, următorii factori cheie au nevoie de o atenție specială:

1. Selectarea rezonabilă a selecției materialelor și a specificațiilor conductelor

Selectarea materialelor din oțel din carbon: este crucial să alegeți materialul potrivit din oțel carbon în funcție de diferite medii de lucru. De exemplu, pentru medii de înaltă presiune și extrem de corozive, oțelul din aliaj poate fi selectat sau elemente precum crom, molibden și nichel pot fi adăugate la oțel carbon pentru a-și îmbunătăți rezistența la coroziune și rezistența la compresiune.

Specificațiile conductelor: în funcție de cerințele de presiune și temperatură ale mediului transportat (cum ar fi gazul natural, petrolul etc.), grosimea peretelui, diametrul și alte specificații ale conductei sunt concepute în mod rezonabil pentru a se asigura că conducta poate rezista la presiunea și impactul fluidului în condiții de muncă.

2. Proiectare și protecție anti-coroziune

Anti-coroziune externă: Conductele din oțel carbon sunt ușor afectate de coroziunea solului sau de coroziunea atmosferică și trebuie luate măsuri anti-coroziune. Metodele obișnuite includ: galvanizarea la cald, acoperirea cu rășină epoxidică, acoperirea cu polietilenă, etc. Aceste acoperiri pot izola eficient eroziunea mediului extern și pot îmbunătăți durabilitatea conductei.

Anti-coroziune internă: Atunci când transportați medii corozive chimic (cum ar fi acizi, alcali și substanțe chimice), peretele interior al conductei de oțel carbon poate fi corodat și este necesar să se îmbunătățească rezistența la coroziune prin acoperiri de căptușeală (cum ar fi acoperiri epoxidice și căptușeli ceramice).

3.. Optimizarea proceselor de sudare și conexiune

Calitatea sudării: articulația sudată este cea mai slabă legătură din sistemul de conducte. Pentru a asigura stabilitatea și siguranța structurală, trebuie utilizate procese de sudare de înaltă calitate, cum ar fi sudarea TIG sau sudarea MIG, iar procesul de sudare trebuie să fie strict controlat pentru a se asigura că nu există defecte, cum ar fi fisuri și pori în părțile de sudare.

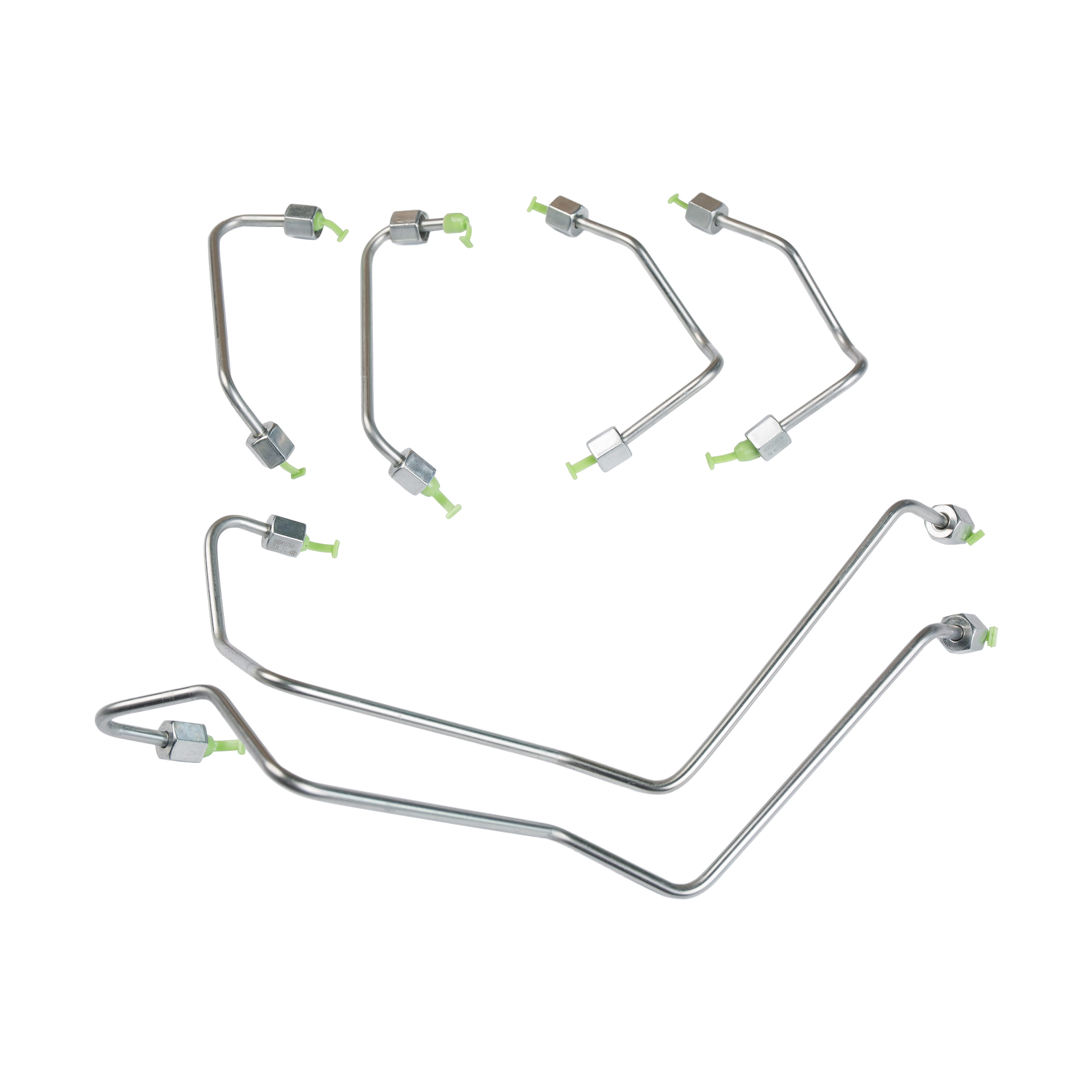

Metoda de conectare: Selectați metoda de conectare corespunzătoare în funcție de nevoile reale, cum ar fi conexiunea flanșă, conexiunea filetată, conexiunea la priză etc., pentru a asigura etanșarea și rezistența interfeței conductei. Garniturile de etanșare și elementele de fixare la articulații ar trebui, de asemenea, inspectate în mod regulat pentru a preveni scurgerea din cauza îmbătrânirii sau a coroziunii.

4. Presiune și design seismic

Proiectarea presiunii: conducta trebuie să reziste la presiunea la sol, la presiunea fluidului și la impactul extern. Prin proiectarea rațională a grosimii peretelui conductei, a structurii de susținere și a setării suportului, poate fi asigurată stabilitatea conductei sub mediul de lucru de înaltă presiune. La construirea de conducte subterane, ar trebui să se acorde o atenție specială impactului presiunii solului și a clădirilor din jur pe conducte.

Proiectare seismică: în zonele în care apar frecvent cutremurele, conductele trebuie să aibă un anumit grad de rezistență seismică. Conectorii flexibili (cum ar fi îmbinările de expansiune și îmbinările de expansiune) pot fi folosiți pentru a absorbi forțele seismice sau o mulțime dinamică de conducte pentru a reduce riscul de rupere a conductelor.

5. Monitorizarea presiunii și protecția fluidelor

Monitorizarea presiunii: utilizați senzori de presiune și echipamente de monitorizare a debitului pentru a monitoriza presiunea fluidului în conductă în timp real. Prin intermediul sistemului de monitorizare automat, pot fi detectate presiunea anormală sau fluctuațiile de curgere în conductă și pot fi luate măsuri în timp util pentru a evita deteriorarea conductei din cauza unor probleme precum suprapresiunea sau cavitația.

Dispozitiv de protecție a conductelor: Instalarea echipamentelor, cum ar fi supapele de reducere a presiunii, supapele de verificare sau supapele de siguranță pot epuiza automat sau eliberează presiunea atunci când țeava este supra-presurizată sau debitul este anormal pentru a împiedica ruperea conductei sau scurgerea.

6. Controlul calității construcției și instalării

Construcție precisă: Precizia instalării conductei este baza pentru asigurarea stabilității sale pe termen lung. În timpul construcției, specificațiile de proiectare trebuie să fie respectate strict pentru a se asigura că conexiunea la conductă este lină, iar sudarea este fermă și pentru a evita deformarea conductelor sau concentrația de stres cauzată de construcția necorespunzătoare.

Test de presiune: După finalizarea construcției conductei, trebuie efectuat un test de presiune a apei sau un test de presiune a aerului pentru a asigura rezistența la etanșare și presiune a sistemului de conducte și pentru a detecta dacă există defecte de sudare, scurgeri articulare și alte probleme.

7. Întreținerea și repararea conductelor

Inspecție și întreținere regulată: efectuați în mod regulat teste nedistructive (cum ar fi testarea cu ultrasunete, testarea cu raze X, testarea particulelor magnetice) pe conductă pentru a verifica coroziunea, calitatea sudării și stabilitatea structurală a conductei. Utilizați endoscopuri sau senzori pentru a monitoriza deteriorarea coroziunii sau acumularea de sedimente în conductă și luați măsuri de reparație sau înlocuire în timp.

Repararea stratului anti-coroziune: Acoperirea anti-coroziune poate fi deteriorată sau îmbătrânită în timpul utilizării și sunt necesare inspecții periodice. Conform rezultatelor inspecției, suprafața conductei trebuie reparată sau re-acoperită pentru a se asigura că efectul anti-coroziune nu este afectat.

8. Mediul construcțiilor și controlul siguranței

Controlul mediului de construcție: În timpul procesului de construcție, este necesar să se asigure că șantierul respectă standardele de siguranță pentru a evita deteriorarea conductelor sau accidentele din cauza funcționării necorespunzătoare a echipamentelor, a vremii nefavorabile sau a mediului rău.

Planul de urgență și monitorizarea siguranței: Stabilirea unui plan complet de răspuns de urgență, inclusiv planul de urgență pentru scurgeri, măsurile de prevenire și control al incendiilor etc., și instalați alarmă de scurgere a gazelor, sistem de monitorizare a presiunii și alte facilități pentru a asigura răspunsul în timp util atunci când apar anomalii ale conductelor.

9. Aplicarea sistemului de monitorizare inteligentă

Sistem de monitorizare la distanță: Odată cu dezvoltarea tehnologiei, tot mai multe sisteme de conducte din oțel carbon încep să integreze tehnologia de monitorizare inteligentă. Prin senzorii IoT și platforme inteligente de monitorizare, presiunea, temperatura, fluxul, starea de coroziune, etc. a conductei pot fi monitorizate în timp real, problemele potențiale pot fi descoperite în avans și se poate efectua întreținerea preventivă.

Analiza și predicția datelor: prin colectarea și analizarea datelor de operare a conductei, durata de viață rămasă a conductei și posibilele eșecuri pot fi prezise, planurile de întreținere și înlocuire pot fi planificate în avans, iar riscul de accidente poate fi redus.

10. Răspuns de urgență și capacități de reparație rapidă

Echipamente de reparații de urgență: Pentru a face față rupturilor bruște ale conductelor sau scurgerilor, echipamentele de reparații de urgență trebuie echipate, cum ar fi kituri de reparații rapide, echipamente de sudare mobilă, echipamente de conectare de urgență etc., pentru a se asigura că, odată ce apare o problemă, acesta poate fi localizat rapid și pot fi luate măsuri eficiente pentru a reduce impactul asupra producției și mediului.

Prin selecție rezonabilă a materialelor, construcții stricte, întreținere regulată și monitorizare inteligentă, rezistența la presiune, rezistența la coroziune și rezistența seismică a conductelor din oțel carbon pot fi îmbunătățite în mod eficient, iar siguranța și fiabilitatea lor în funcționarea pe termen lung pot fi asigurate.